Минеральный порошок для производства асфальтобетонных смесей

Минеральный порошок применяется как одна из составляющих органоминеральных смесей, в том числе и асфальтобетонных.

Характеристика вещества

Под минеральным порошком понимают материал, который получается после измельчения горных пород или порошкообразных остатков промышленности. В качестве нормирующего документа используется СНИП и ГОСТ. Минеральный порошок соответствует требованиям госстандарта РФ №52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей».

Его изготавливают способом помола следующих твердых пород: доломитизированных известняков, доломитов, известняков. В качестве сырья также используются некарбонатное сырье и отходы промышленности, в частности золы уноса на различного рода производствах.

Используется два вида порошка: активированный и неактивированный. Для первой разновидности материала используют специальные активирующие вещества. Они представляют собой смесь ПАВ с битумом. В зависимости от свойств и используемого сырья материал подразделяется на две марки:

- МП-1. Это порошки из карбонатных горных и битумосодержащих пород.

- МП-2. Это масса из порошкообразных остатков на промышленных заводах и некарбонатных горных пород.

Активация порошка

Асфальтобетонная смесь будет иметь лучшие показатели, если входящие в ее состав порошки будут активированные. Сделать это достаточно просто. Для этих целей проводят так называемую активацию порошков смесью поверхностно-активных веществ и битума.

Сущность процесса заключается в следующем. На этапе дробления сырье обрабатывается активатором. Между измельченными частицами материала и активатором образуется прочная связь. Таким образом, поверхность порошков становится гидрофобной, и отдельные частицы лучше взаимодействуют с битумом. Из всего состава асфальтобетонной смеси выбирают для активации именно минеральный порошок, так как у него большая удельная поверхность (в районе 4 тысяч см 2 /г). Это наиболее однородный по составу компонент смеси.

Асфальтобетонная смесь, в состав которой входит активированный минеральный порошок, обладает рядом преимуществ:

- Повышенная плотность материала.

- Более прочная консистенция.

- Устойчивость к влаге и морозам.

- Улучшенная устойчивость к возникновению трещин.

- Снижается потребление битума на 15 %.

- Укладка смеси выполняется при более низкой температуре.

Способ получения

Производство минерального порошка происходит в несколько этапов. Начинается все с подготовки необходимого сырья. Исходный материал высушивается в специальных сушильных барабанах. Если известняковый щебень имеет высокую прочность, он проходит предварительное дробление на валковых или молотковых установках. В некоторых случаях этот этап пропускается.

Одновременно с этим происходит подготовка активирующих веществ. Битум и поверхностно-активные вещества разогреваются до рабочей температуры. Готовится смесь для активации. Просушенное сырье и активирующая смесь берутся в нужных количествах и смешиваются в лопастных мешалках. Но могут использоваться и другие типы аппаратов. Когда смесь хорошо перемешается, она отправляется в помольную установку для измельчения до необходимой тонкости. После этого уже готовый минеральный порошок отправляется в накопительный бункер или на склад для хранения.

Хранение и транспортировка

Хранится минеральный порошок в бункерах или хранилищах силосного типа. В этих случаях необходимо периодически проводить специальные мероприятия, не дающие материалу слеживаться. Это могут быть аэрация, перекачка и другие способы обработки. При фасовке в мелкую тару (мешки) материал хранят на складах. Во время производства порошок транспортируется по полностью закрытым защитными кожухами конвейерам, транспортерам, шнекам. Для перевозки по территории предприятия используется пневмотранспорт.

Транспортировать порошок за пределами предприятия необходимо в цементовозах, закрытых вагонах (бункерах), контейнерах. Мешки мелкой фасовки должны быть многослойные бумажные или полиэтиленовые. В таком случае минеральный порошок перевозят в простых закрытых грузовых вагонах.

Минеральный порошок

2.15. Для приготовления асфальтобетонных смесей используют активированные и неактивированные минеральные порошки (ГОСТ 16557-78), получаемые путем измельчения карбонатных горных пород — известняков, доломитов, доломитизированных известняков, известняков-ракушечников и др.

Кроме того, в качестве минеральных порошков используют порошковые отходы промышленности: пыль уноса цементных заводов, золу уноса и золошлаковые смеси ТЭС, отходы асбошиферного производства, ферро пыль, флотохвосты и пр.

Порошковые отходы промышленности не должны содержать загрязняющих примесей (строительный мусор, грунт и пр.). Показатели свойств измельченных основных металлургических шлаков, зол уноса и золошлаковых смесей, а также пыли уноса цементных заводов должны отвечать требованиям ГОСТ 9128-84, показатели свойств других порошковых отходов — требованиям технических условий, утвержденных в установленном порядке.

Необходимо учитывать, что для многих порошковых отходов промышленности характерна чрезмерно высокая степень измельчения (удельная поверхность до 6-8 тыс. см на 1 г), что обусловливает повышенную пористость таких порошков и увеличение содержания битума в асфальтобетонных смесях.

Вид минерального порошка

Горячие и теплые смеси

Холодные смеси марок

пористые и высоко пористые марок

Активированные и неактивированные минеральные порошки из карбонатных горных пород

Измельченные основные металлургические и фосфорные шлаки

Порошковые отходы промышленности

2.16. Испытывают минеральные порошки и порошковые отходы по ГОСТ 12784-78.

Выбор минеральных порошков и их заменителей в зависимости от вида и марки смесей осуществляют в соответствии сГОСТ 9128-84итабл.5.

Физико-химическая активация минеральных материалов

2.17. Один из способов улучшения свойств минеральных материалов, входящих в состав асфальтобетонных смесей — их физико-химическая активация.

Сущность активации заключается в том, что процесс измельчения, дробления или обдира зерен минерального материала сопровождается обработкой смесью ПАВ с битумом или другим активатором. Между ПАВ (или активатором) и свежеобразованной минеральной поверхностью возникают прочные связи. В результате минеральная гидрофильная поверхность превращается в гидрофобную и условия взаимодействия ее с битумом улучшаются. Наибольший эффект достигается при физико-химической активации минеральных порошков, так как этот компонент асфальтобетонной смеси имеет наиболее развитую удельную поверхность (около 4000 см 2 /г) и является более однородным по химическому и минералогическому составам.

Благодаря такому изменению свойств поверхности зерен активированные минеральные порошки лучше смачиваются битумом и не смачиваются водой, не агрегируются при хранении и транспортировании, обладают пониженной пористостью и битумоемкостью.

2.18. Высокое качество активированных, минеральных порошков обеспечивает возможность приготовления асфальтобетонов с повышенной плотностью, прочностью, водо- и морозостойкостью, а в некоторых случаях — с повышенной сдвигоустойчивостью и трещиностойкостью.

Холодные асфальтобетонные смеси на активированном минеральном порошке не слеживаются при хранении; покрытия из таких смесей формируются быстрее под движением автомобилей.

Расход битума для приготовления таких смесей на 10-20% меньше, чем смесей на неактивированном порошке.

Применение активированных минеральных порошков позволяет получить асфальтобетоны с наибольшим количеством замкнутых пор, что обусловливает более низкие водонасыщение при заданной остаточной пористость и водопроницаемость покрытия.

Приготовление, укладку и уплотнение асфальтобетонных смесей на активированном минеральном порошке осуществляют при сниженной (по сравнению со СНиПом) на 20°С температуре.

Сырьем для приготовления активированных минеральных порошков могут служить отсевы, получаемые после первичного или последующих стадий дробления карбонатных горных пород при производстве щебня, или щебень, отвечающие требованиям ГОСТ 16557-78.

Активирующая смесь должна состоять из битума и ПАВ анионного типа в соотношении, указанном в ГОСТ 16557-78. Общее количество активирующей смеси должно составлять 1,5-2,5% массы минерального материала.

2.19. Производство активированного порошка включает следующие процессы:

сушку минерального материала (сырья) в сушильных барабанах;

подогрев до рабочих температур битума и ПАВ;

приготовление активирующей смеси;

дозирование просушенного минерального материала и активирующей смеси;

перемешивание минерального материала с активирующей смесью в мешалках любого типа (предпочтительно в лопастных);

подачу минерального материала, объединенного с активирующей смесью, в помольную установку;

измельчение минерального материала до требуемой тонкости помола;

подачу готового активированного минерального порошка в накопительные бункеры или на склад (силосного или бункерного типа).

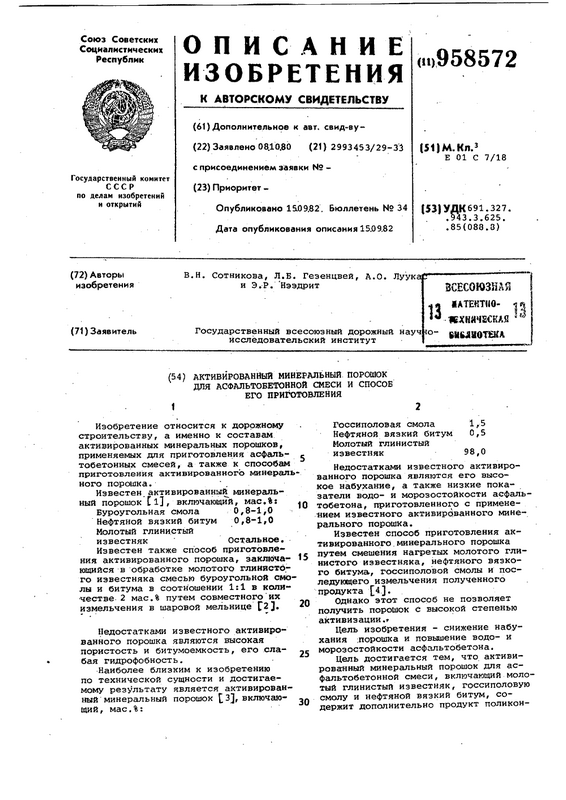

Технологическая схема установки для приготовления активированного минерального порошка приведена на рис.1.

В комплект установок для производства активированного минерального порошка могут также входить молотковые или валковые дробилки для предварительного дробления известнякового щебня перед просушиванием. Необходимость в них возникает, если измельчаемый материал обладает высокой прочностью.

2.20. Для получения активированного дробленого гравия процесс дробления совмещают с обработкой активирующей смесью. В результате избирательного дробления (в большей степени измельчаются слабые зерна) и обработки свежеобразующихся минеральных поверхностей активирующей смесью получается качественно новый материал, в котором изменены зерновой состав, форма зерен и свойства их поверхности. АБЗ необходимо дооборудовать специальными агрегатами для приготовления активирующей смеси и молотковой дробилкой, включаемой в общую технологическую схему приготовления асфальтобетонной смеси между сушильным барабаном и горячим элеватором.

Для физико-химической активации продуктов дробления гравия применяют смесь битума с катионными ПАВ в соотношении 1:5 — 1:10; общее количество активирующей смеси составляет 1,5-2,5% массы гравия.

Рис. 1. Технологическая схема установки для приготовления активированного минерального порошка:

1 — транспортер для подачи отсева или щебня в накопительный бункер; 2 — накопительный бункер; 3 — транспортёр для питания сушильного барабана; 4 — емкость для объемного дозирования; 5 — сушильно-смесительный агрегат; 6 — дозировочный бачок для активирующей смеси; 7 — транспортер для подачи материала в накопительный бункер; 8 — накопительный бункер; 9 — питатель; 10 — шаровая мельница; 11 — элеватор для готового минерального порошка; 12 — раздаточный бункер; 13 — шнек для загрузки транспортных средств.

Асфальтобетон, приготовленный с применением активированного дробленого гравия, обладает более высокой тепло-, водо- и морозостойкостью.

2.21. Активация природного песка достигается обработкой его известью-пушонкой (активатором) в процессе механического воздействия в виброшаровых мельницах. Благодаря изменению формы зерен и активации вновь образующихся поверхностей взаимодействие активированных песков с битумом улучшается, и асфальтобетон на их основе отличается более высокой сдвигоустойчивостью и коррозионной стойкостью.

Установку для активации песка комплектуют из выпускаемых серийно агрегатов и машин и включают в общую технологическую линию для приготовления асфальтобетонных смесей.

Применение в асфальтобетонных смесях минерального порошка из перлита Хасынского месторождения

Рубрика: Технические науки

Дата публикации: 03.02.2014 2014-02-03

Статья просмотрена: 1582 раза

Библиографическое описание:

Афиногенов О. П., Вайдуров С. С. Применение в асфальтобетонных смесях минерального порошка из перлита Хасынского месторождения // Молодой ученый. 2014. №2. С. 104-107. URL https://moluch.ru/archive/61/9097/ (дата обращения: 01.11.2018).

В асфальтобетоне минеральный порошок совместно с битумом образует структурированную дисперсную систему, выполняющую роль вяжущего, и является важнейшим компонентом органо-минерального композита, во многом определяющим его физико-механические характеристики. Другое назначение минерального порошка — заполнение мелких пор между более крупными частицами. Таким образом, присутствие необходимого количества минерального порошка способствует повышению плотности минерального остова, а следовательно, и повышению плотности асфальтобетона. При недостаточном количестве минерального порошка возникает необходимость увеличения количества битума для заполнения пор в дорожном органоминеральном композите, а также возрастает вероятность получения некачественного материала [1].

В случаях, когда отсутствуют карбонатные породы, для производства минерального порошка могут использоваться кремнеземосодержащие породы (например, перлит, кварцит). Использование таких наполнителей способствует повышению тепло-, трещиностойкости и сдвигоустойчивости асфальтобетона, а также снижению стоимости приготовления асфальтобетонной смеси [2, 3]. При этом достигается и положительный экологический эффект.

Перлит — горная порода вулканического происхождения. На кромке потока лавы, в местах первичного соприкосновения магматических расплавов и земной поверхности, в результате быстрого охлаждении лавы формируется вулканическое стекло — обсидиан. В дальнейшем подземные воды проникают сквозь обсидиан, происходит его гидратация и образование гидроксида обсидиана — перлита.

Для перлита характерна мелкая концентрически-скорлуповатая отдельность (перлитовая структура), по которой он распадается на округлые ядра (перлы), напоминающие жемчужины с характерным блеском.

Перлит может иметь черную, зеленую, красно-бурую, коричневую, белую окраску различных тонов. Разновидности перлита: обсидиановый (с примесями обсидиана), сферолитовый (с примесями полевого шпата), смолянокаменный (однородный по составу), стекловатый и другие.

В строительстве перлит применяется самостоятельно (в качестве замены песка, щебня, теплозвукоизоляционной засыпки для полов, стен, кровли) или в смесях с другими строительными материалами (как компонент при изготовлении теплоизоляционных изделий, теплых штукатурок, легких строительных растворов, наполнителей для линолеума, красок, сухих строительных смесей). В последние годы выполнены ряд работ по применению перлита в качестве минерального порошка в асфальтобетонных смесях [2–5].

Специальными исследованиями установлены особенности структурообразования органо-минерального композита при использовании перлитового минерального порошка, связанные с его высокой адсорбционной активностью и структурирующей способностью по отношению к органическому вяжущему, что обусловлено высокоразвитой системой пор и морфологией поверхности. Обосновано повышение теплоустойчивости и трещиностойкости асфальтобетона при введении дисперсного порошка из перлита в минеральную часть, связанное с низкой теплопроводностью исследуемого наполнителя, что способствует повышению долговечности асфальтобетона.

Минеральные порошки на основе активированного перлита обладают высокой адсорбционной активностью и структурирующей способностью асфальтового вяжущего, а также способны при взаимодействии с органическим связующим «модифицировать» битумные пленки, снижая их температурную чувствительность. Применение их в асфальтобетонных композициях позволяет получить асфальтовое вяжущее и асфальтобетон с высокими физико-механическими и эксплуатационными показателями. Асфальтобетоны, содержащие минеральные порошки на основе активированного перлита, отличаются повышенной коррозионной устойчивостью, т. е. характеризуются высокими показателями длительной водо- и морозостойкости, что, в свою очередь, предопределяет долговечность дорожного покрытия [3].

Асфальтобетон на основе минерального порошка из перлита обладает более высокой релаксационной способностью при перепадах температур по сравнению с композитом на известняковом или доломитовом наполнителе, что позволяет снизить вероятность накопления остаточных деформаций и увеличить срок службы покрытий автомобильных дорог [2].

Как строительный материал перлит обладает и определенными недостатками, например, в сухом состоянии он сильно пылит, что может принести вред здоровью работников. Поэтому следует с ним работать в респираторе или маске, что на практике довольно неудобно. Его не везде можно приобрести, а транспортировка на большие расстояния приводит к существенному удорожанию. Как и для любого другого строительного материала, требуется проверка эффективности в конкретных условиях применения.

В ООО «Кузбасский центр дорожных исследований» были выполнены исследования свойств минерального порошка из перлита Хасынского месторождения (поставщик ООО «Мамонт Групп», г. Магадан) для оценки возможности использования его в асфальтобетонных смесях. Испытания проводились с применением поверенных средств измерений и аттестованного в установленном порядке испытательного оборудования, по стандартизованным методикам.

В соответствии с ГОСТ Р 52129–2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия» испытанный материал следует относить к порошкам марки МП-2 (табл. 1) — порошки из некарбонатных пород, твердых и порошковых отходов промышленного производства (разд. 4 ГОСТ). Для сравнения в табл. 1 также приведены требования для порошка марки МП-1.

Минеральный порошок МП-1 неактивированный ГОСТ 52129-2003

Минеральный порошок марки МП-1 — порошкообразный наполнитель, получаемый в результате тонкого помола карбонатных минеральных пород — карбоната кальция до фракции 300 микрометров. Порошок минеральный: материал, полученный при помоле горных пород или твердых отходов промышленного производства.Порода карбонатная: Осадочная порода, состоящая более чем на 50 % из одного или нескольких карбонатных минералов, например известняков, мраморов, доломитов и переходных между ними разновидностей.

Что такое неактивированный минеральный порошок?

МП-1 для асфальтобетонных и органоминеральных смесей — это наполнитель, получаемый путем дробления, помола и последующей сушки карбонатных минералов.

УЗСМ производит МП-1 на основе карбоната кальция — мрамор молотый. Минеральный порошок МП-1 является одной из самых необходимых составляющих асфальтобетонной смеси. Минеральный порошок МП-1 добавляет асфальтобетону необходимую эластичность, повышая его прочность и износостойкость.

Развитая поверхность такой составляющей асфальтобетона, как минеральный порошок, адсорбирует большую часть битума, увеличивает способность асфальтобетона к деформациям, тем самым служит существенному улучшению качества дорожного покрытия, продлевает срок его службы и дает значительную экономию при эксплуатации. Увеличивает плотность и однородность асфальтобетона.

Область применения

Основная область применения минерального порошка — производство асфальта на асфальтобетонных заводах, где минеральный порошок служит в качестве заполнителя, повышающего структурированность, вязкость и клеящую способность битума, улучшает пластичность, упругость, и прочность асфальтовой массы, что в итоге приводит к увеличению долговечности дорожного покрытия.

Жесткие современные требования к качеству автомобильных дорог со стороны государства обуславливают необходимость применения более качественных компонентов, в частности минерального порошка, для производства асфальтобетонных смесей.

Из всех конструктивных элементов автомобильной дороги верхний слой асфальтобетонного покрытия работает в наиболее сложных условиях. С одной стороны, это влияние статических воздействий и динамических транспортных нагрузок и связанные с ними сдвигающие, растягивающие и изгибающие усилия, приводящие к возникновению в покрытии напряжений. Выдерживать такие напряжения может материал, обладающий достаточным запасом прочности. Увеличивающаяся с каждым годом интенсивность движения ставит актуальную задачу создания долговечного асфальтобетонного покрытия, устойчивого к действию переменных по величине, скорости и повторяемости приложения, нагрузок от движущихся автомобилей в любые критические периоды.

Здесь и должно проявиться влияние качественных минеральных порошков на свойства асфальтобетона. Упрочнение структурированной дисперсной системы битум — минеральный порошок, повышение плотности и прочности асфальтобетонной массы улучшает устойчивость к деформациям и другие транспортно-эксплуатационные показатели дорожных покрытий.

С другой стороны, важным фактором, воздействующим на дорожное полотно, являются климатические условия. Под влиянием кислорода воздуха, солнечной радиации, перепадов температур, атмосферных осадков в асфальтобетоне происходят необратимые физико-химические процессы, приводящие к старению, в результате чего снижается его деформативная способность, коррозионная устойчивость.

При воздействии низких температур возможен хрупкий разрыв дорожного полотна, приводящий к появлению на его поверхности трещин, а затем и выбоин в результате расширения замершей воды, попавшей через трещины внутрь асфальтового покрытия. Качественный минеральный порошок существенно улучшает важнейшие физико-механические свойства асфальтобетона: снижает водопроницаемость или водонасыщение, повышает морозостойкость, что существенно замедляет процесс трещинообразования.

Изготовление минерального порошка МП-1

Минеральный порошок МП-1 изготавливается по нормативному документу ГОСТ Р 52129-2003 и применяется при производстве асфальтобетонных смесей, сухих смесей, в химической, металлургической и стекольной промышленностях, так же УЗСМ производит Минеральный порошок с повышенными требованиями потребителей по эластичности и мягкости ТУ 5716-004-91892010-2011.

Минеральный порошок для дорог

Строительство дорог и крупных трасс в России и ближнем зарубежье набирает обороты благодаря доступности минерального порошка МП-1 Р ГОСТ 52129-2003. Минеральный порошок предотвращает проникания влаги, снижает водонасыщение покрытия, что положительно сказывается на сроке эксплуатации. Приоритетна возможность использование его в асфальтобетоне, где присутствуют глинистые частицы, это позволяет значительно снизить издержки при строительстве дорог.

Виды минерального порошка МП-1

Минеральный порошок делится на несколько видов: активированный (полностью гидрофобный МП-1А) и неактивированный (не гидрофобный МП-1)

Сорты минерального порошка

Так же минеральный порошок принято разделять на сорты: 1 сорт — получают помолом карбонатных пород точной фракции 300-315 мкм. 2 сорт — Получают переработкой отходов основного производства карбонатных пород фракции 300-800 мкм с включениями. Химический состав сортов полностью идентичен, однако стоимость 1 сорта значительно выше, когда 2 сорт поставляется по цене песка.

Выбирая минеральный порошок, следует учитывать тип асфальтобетона в котором он будет использоваться, так как он сильно различается по таким параметрам, как зернистость, гидрофобность, пористость, набухание и некоторым другим.Порошок из минералов — применяется в производстве асфальтобетонных смесей разных категорий. В отличие другого сырья он имеет неоспоримые преимущества: высокую гидрофобность и битумоёмкостью, что позволяет равномерно распределяться в битуме. На этом перечень преимуществ минерального порошка не заканчивается.

Фасовка минеральных порошков МП-1

На нашем производстве минеральный порошок проходит процесс высокотехнологичной дополнительной сушки. Для защиты от влаги и удобства в погрузке и использовании минеральный порошок фасуется в «биг беги» с полипропиленовым вкладышем весом 1000 кг, и в машины насыпью, что упрощает использование в производстве. Вся наша продукция хранится на крытом складе, что особенно актуально в Уральском климате. Мы поствляем минеральный порошок на территории РФ и СНГ. Минеральный порошок можно купить в Екатеринбурге, Челябинске, Нефтекамске.

Минеральный порошок (известняковый) неактивированный

Порошок минеральный является важной активной структурной составной частью асфальтобетона. Благодаря своей развитой поверхности, адсорбирующей на себя большую часть битума, минеральный порошок придаёт асфальтобетону необходимые свойства, т. е. механическую прочность, способность к упругим и пластическим деформациям, что существенно улучшает качества дорожного покрытия, увеличивает срок его службы и дает значительную экономию при эксплуатации. Срок годности минерального порошка не ограничен.

Производство минерального порошка основано на дроблении и тонком измельчении известняков и доломитов, а так же твёрдых отходов промышленного производства. Основная область применения минерального порошка изготовление искусственного асфальта на асфальтобетонных заводах, где минпорошок служит в качестве заполнителя, повышающего вязкость и клеящую способность битума.

Минеральный порошок, благодаря адсорбирующей поверхности поглощает в себя существенную часть нефтяного битума, придавая асфальтобетону требуемые характеристики: прочность и устойчивость к деформациям. Благодаря этому, качество получаемого асфальтобетона, а по сути и всего будущего дорожного покрытия, существенно повышается.

Минеральный пророшок производится в соответствии с ГОСТ 5121292003. Стандарт распространяется на активированные и не активированные минеральные порошки, изготовляемые из известняков, доломитов, доломитизированных известняков и других карбонатных горных пород и применяемые для производства асфальтобетонных смесей. Стандарт не распространяется на минеральные порошки, получаемые из некарбонатных пород и порошкообразных отходов промышленности (пыль уноса цементных заводов и золы уноса ТЭЦ), используемых в качестве минеральных порошков для асфальтобетонных смесей, как это указано в ГОСТ 912876.

Производим и продаем минеральный порошок марки МП-1 ГОСТ Р 521292003.

Область применения минеральных порошков

Настоящий стандарт распространяется на порошки минеральные, применяемые в качестве компонента асфальтобетонных и других видов органоминеральных смесей, и устанавливает требования к ним и методы их испытаний.

Порошок минеральный: материал, полученный при помоле горных пород или твердых отходов промышленного производства.

Порошок минеральный активированный: материал, полученный при помоле горных пород или твердых отходов промышленного производства с добавлением активирующих веществ, при помоле битуминозных пород, в том числе горючих сланцев.

Активирующие вещества: смесь поверхностно-активных веществ (ПАВ) или продуктов, содержащих ПАВ, с битумом, рационально подобранная применительно к химической природе сырья для производства минерального порошка.

Порода карбонатная: осадочная порода, состоящая более чем на 50% из одного или нескольких карбонатных минералов, например известняков, доломитов и переходных между ними разновидностей.

Порода некарбонатная: осадочная или изверженная порода, состоящая более чем на 50% из минералов кремнезема, например опок, трепелов, туфов, песчаников, гранитов.

Порошковые отходы промышленного производства: отходы промышленного производства, не требующие измельчения, например золы-уноса и золошлаковые смеси тепловых электростанций, пыль уноса цементных заводов, металлургические шлаки и др.

Классификация минеральных порошков

Порошки в зависимости от показателей свойств и применяемых исходных материалов подразделяют на марки: МП-1 порошки неактивированные и активированные из осадочных (карбонатных) горных пород и порошки из битуминозных пород. МП-2 порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства.

Технические требования к минеральным порошкам

Порошки должны соответствовать требованиям настоящего стандарта и приготовляться по технологическому регламенту, утвержденному в установленном порядке. Показатели свойств порошков должны соответствовать требованиям, установленным в таблице 1. Активированные минеральные порошки должны быть гидрофобными.

Таблица 1 Показатели свойств порошков минеральных

Порошки в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов А_эфф в горных породах и отходах промышленного производства используют:при А_эфф до 740 Бк/кг для строительства дорог и аэродромов в пределах территории населенных пунктов и зон перспективной застройки;при А_эфф до 1500 Бк/кг для строительства дорог вне населенных пунктов.

Требования к материалам

Содержание полуторных окислов (Al2О3 + Fe2O3) в горных породах и промышленных отходах производства, используемых при приготовлении порошков, и в порошковых отходах промышленного производства, используемых в качестве порошков, не должно превышать, % по массе:7.0 для активированных порошков;1,7 для неактивированных порошков. В битуминозных породах и горючих сланцах, используемых для приготовления активированных порошков, содержание органического вещества должно быть от 2% до 15% по массе. В твердых промышленных отходах производства, используемых для приготовления порошков, и в порошковых промышленных отходах производства, используемых в качестве порошков, допускается содержание, % по массе:активных СаО + MgO не более 3;водорастворимых соединений не более 6. Содержание Р2О5 в фосфоросодержащих отходах промышленного производства, используемых для приготовления порошков, не должно быть более 2% по массе. Потери при прокаливании в твердых отходах промышленного производства, используемых для приготовления порошков, и в порошковых промышленных отходах, используемых в качестве порошков (например, золах-уноса и золошлаковых смесях тепловых электростанций), должны быть не более 20% массы. В качестве активирующих веществ, используемых для производства активированных порошков, применяют:- анионные ПАВ типа высших карбоновых кислот (госсиполовая смола, жировой гудрон, окисленный петролатум, синтетические жирные кислоты и др.), соответствующие установленным в нормативной документации требованиям;- катионные ПАВ типа аминов, диаминов или их производных, соответствующие установленным в нормативной документации требованиям;- нефтяной битум по ГОСТ 22245.

Транспортирование и хранение минерального порошка

Порошок транспортируют в цементовозах, контейнерах, закрытых вагонах-бункерах или упакованными в многослойные бумажные или полиэтиленовые мешки в обычных закрытых вагонах. Для внутризаводского транспортирования порошка следует использовать пневмотранспорт, а также транспортеры, конвейеры и шнеки, закрытые кожухами. Порошки хранят в бункерах или в силосных хранилищах, а порошок, упакованный в мешки, в закрытых складах. При хранении порошков в силосных хранилищах следует принимать меры против их слеживания перекачку, аэрирование и т. п.

Гарантии изготовителя минерального порошка

Предприятие-изготовитель гарантирует соответствие порошка требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.